Soluciones especiales individuales para necesidades específicas relacionadas con soldaduras

Soluciones especiales individuales para necesidades específicas relacionadas con soldaduras

Desde nuestra fundación en 1923, la compañía IDEAL se ha caracterizado por su éxito cada vez mayor. Este éxito se basa en una mejora técnica constante y en la calidad de nuestras máquinas e instalaciones.

Las máquinas especiales, que se diseñan según las necesidades individuales del cliente, son un pilar fundamental de IDEAL.

El departamento de diseño propio estudia la solución técnicamente óptima a partir del problema que plantea el cliente, la diseña, la fabrica y la prueba hasta que la máquina está lista para funcionar. La flexibilidad y las soluciones hechas a la medida y orientadas al cliente son el fundamento de nuestra fuerza innovadora.

El diseño compacto y robusto de las máquinas con guía intuitiva para el operador está pensado para el uso industrial en la producción en todo tipo de máquinas.

También a la hora de concebir las máquinas especiales la atención se ha centrado en el empleado, por eso se ha priorizado especialmente que el manejo sea sencillo y ergonómico.

Las máquinas de soldar IDEAL llevan demostrando su calidad y fiabilidad todos los días durante décadas en todas las partes del mundo.

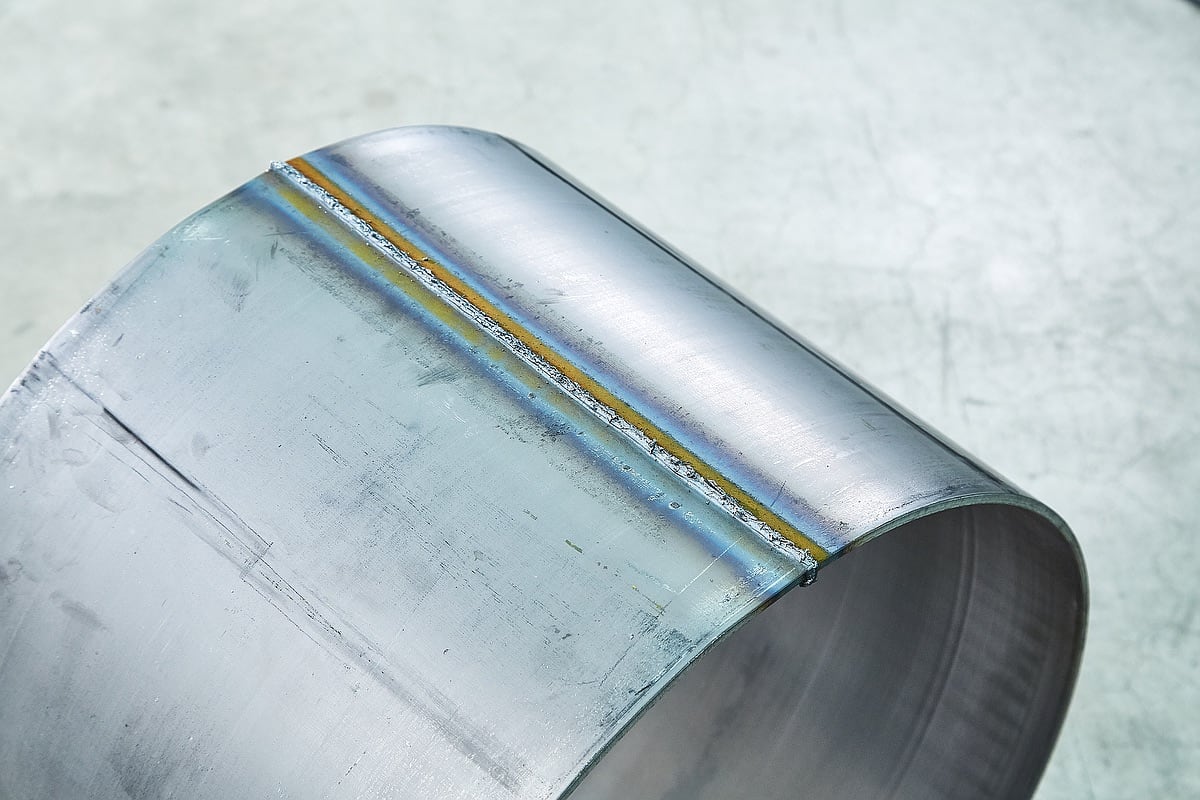

Algunos ejemplos de productos:

Con las máquinas especiales personalizadas de IDEAL se fabrican una gran variedad de productos.

Ejemplos de soluciones especiales actuales

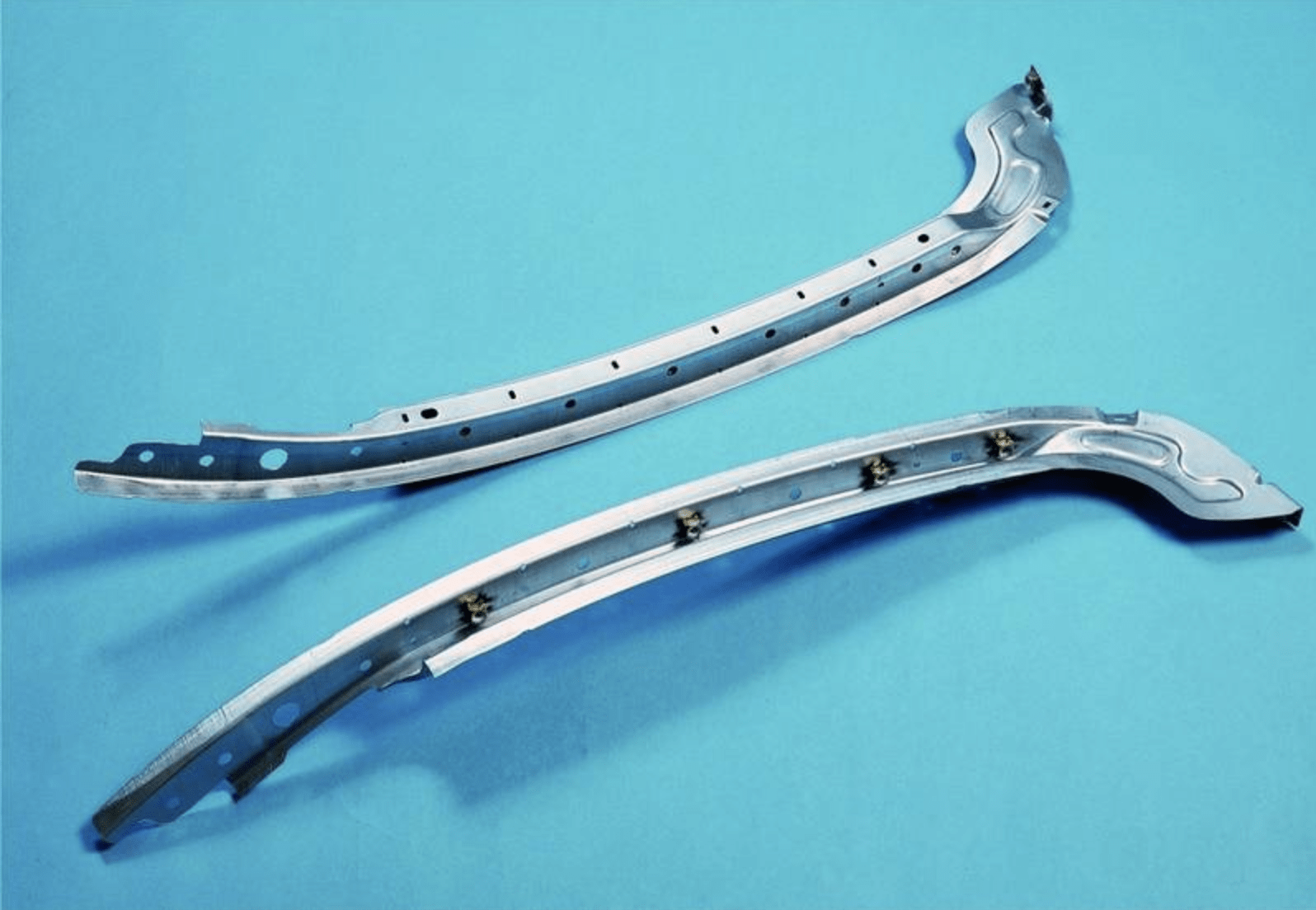

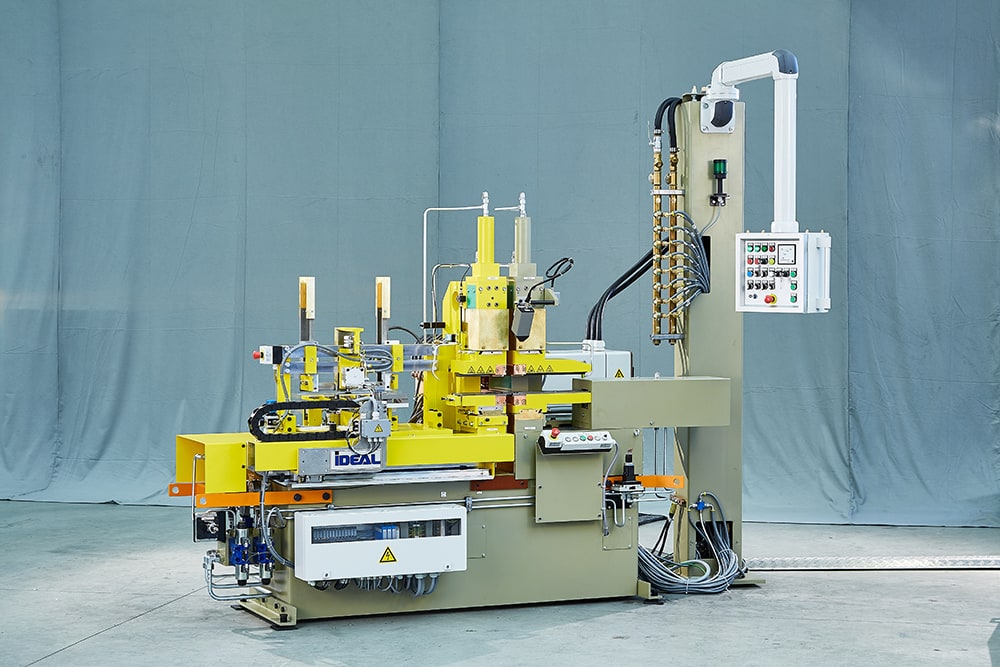

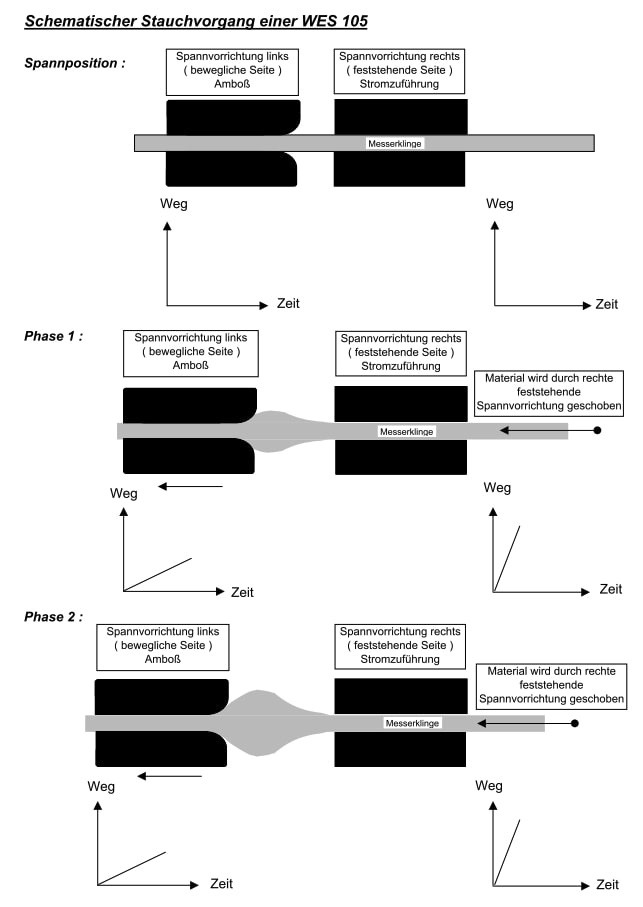

Máquinas de compresión por resistencia tipo WES

para producir la compresión de refuerzo en cuchillas profesionales

La recalcadora por resistencia de la izquierda se utiliza para recalcar cabezales de cuchillos profesionales.

La máquina ha sido diseñada y desarrollada como una máquina especial por IDEAL de acuerdo con los requisitos del cliente.

El material previamente calentado por la máquina se trastorna en el siguiente paso de la secuencia del proceso.

La presión de apriete y la distancia entre mordazas se ajustan al material que se va a recalcar.

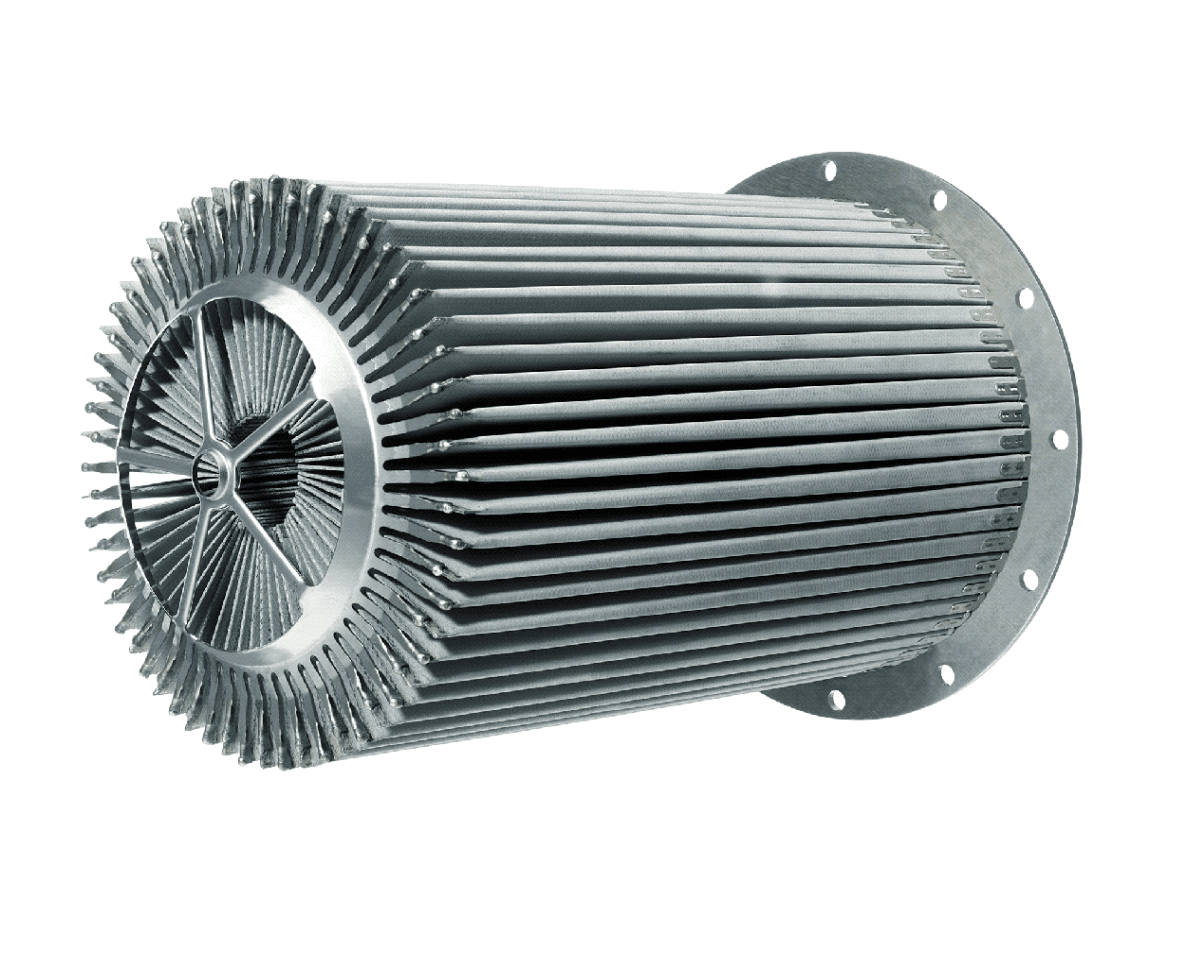

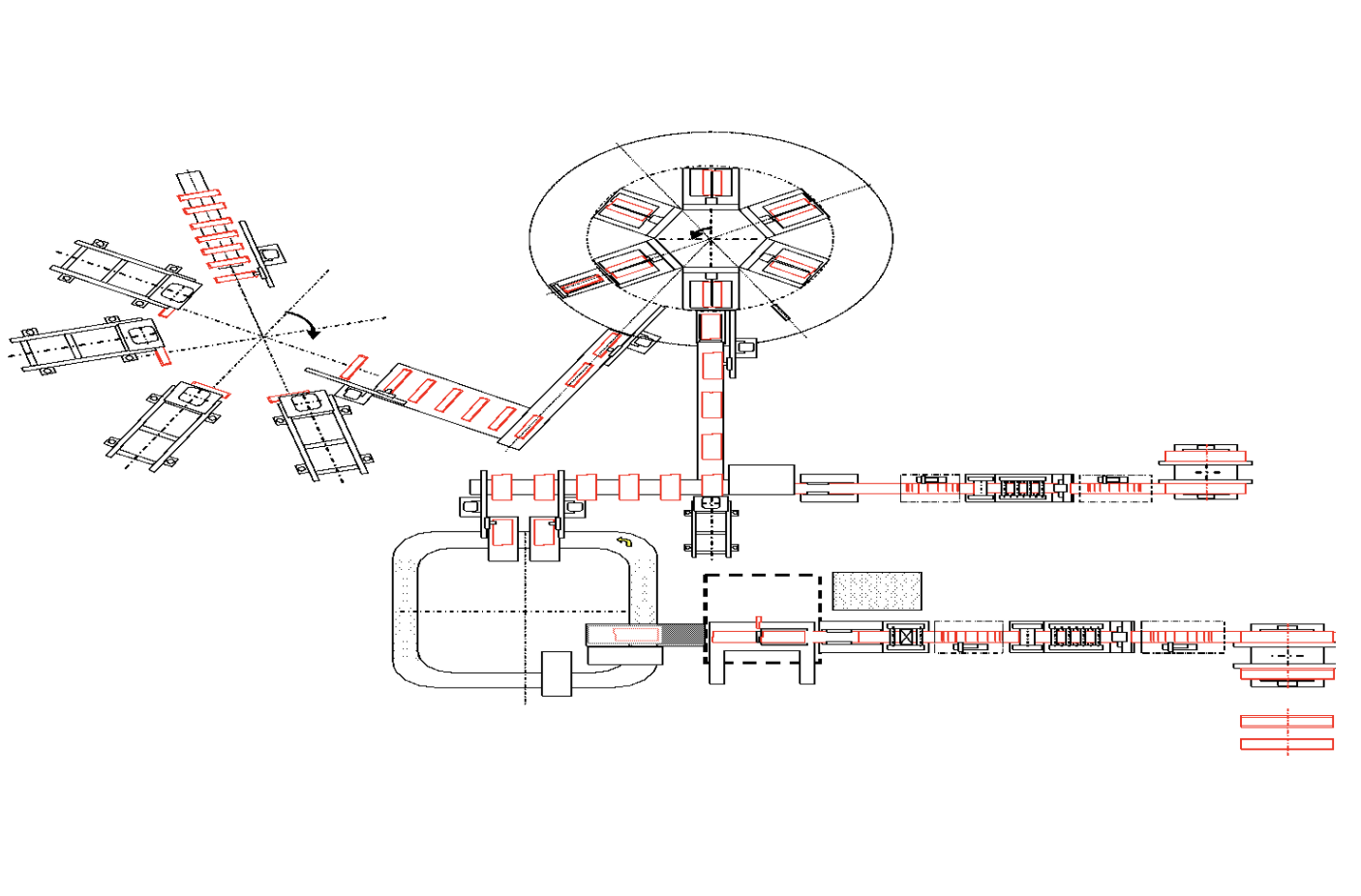

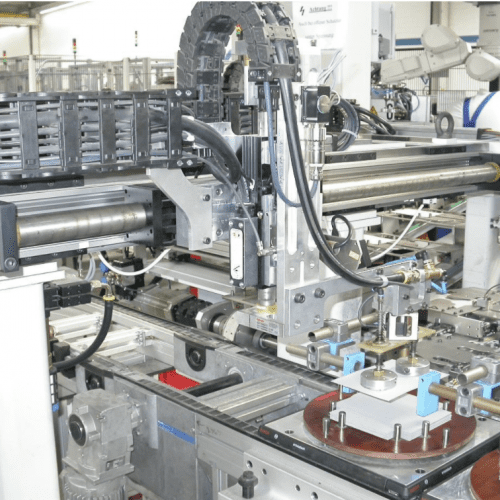

Solución especial línea de producción filtro de partículas de hollín

La línea de producción para filtros de partículas de hollín fue una solución individual personalizada que se diseñó en colaboración con el departamento de desarrollo de producto de nuestro cliente.

La atención se centró especialmente en obtener los más altos estándares de calidad del producto, la reproducibilidad de las propiedades del producto y la detección de defectos de material previo y de fabricación.

Estaremos encantados de ayudarle con el diseño de productos listos para la producción.

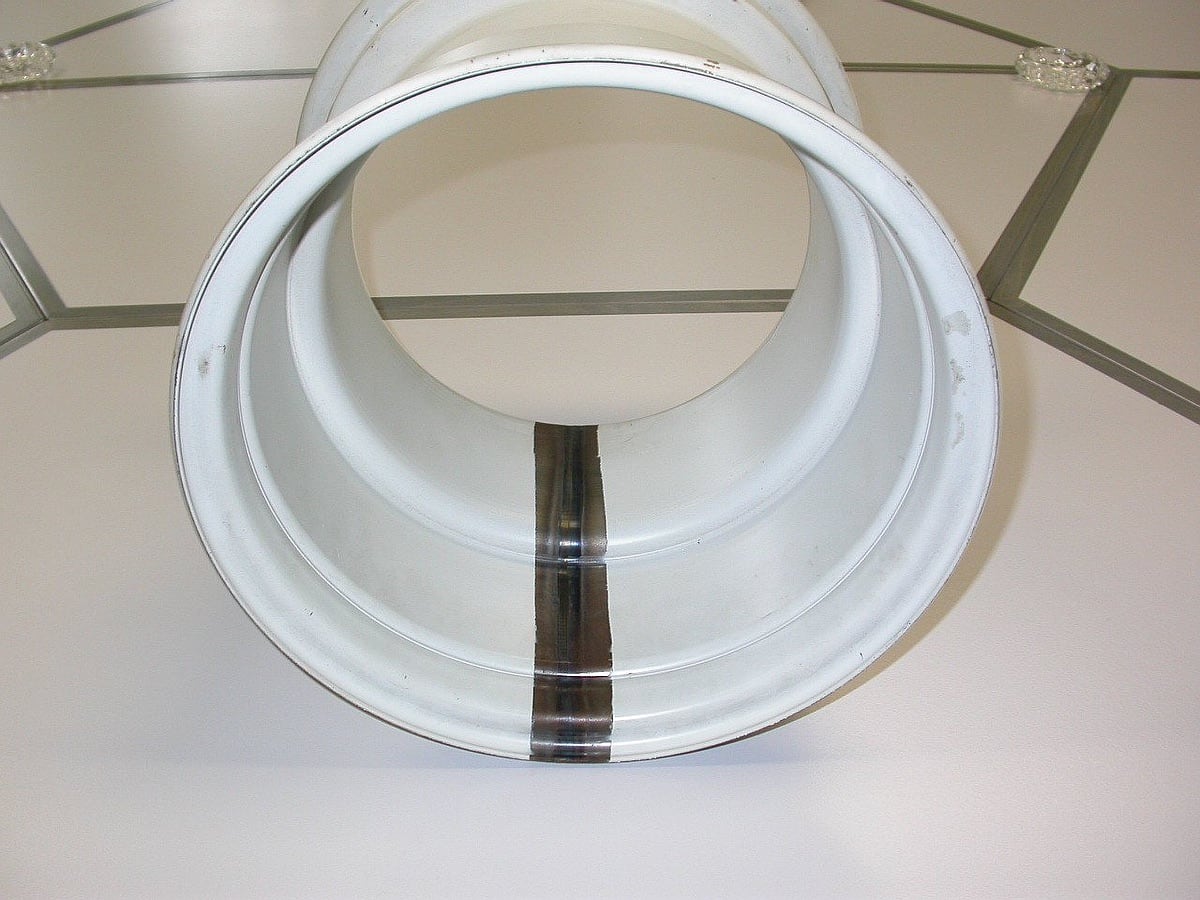

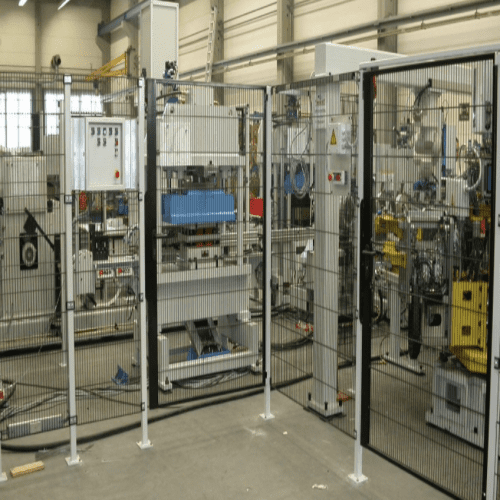

Máquinas de soldadura por resistencia por coordenadas

tipo CSR 102 Versaweld™

Las máquinas del tipo CSR 102 Versaweld™ pueden utilizarse en múltiples aplicaciones gracias a su gran flexibilidad. La estructura modular con diferentes opciones permite adaptar la máquina individualmente a los requisitos del producto y de la producción específicos del producto. Con la CSR 102 Versaweld™ podrá fabricar productos tridimensionales con una altura de hasta 400 mm con la máxima eficiencia.