Gitterschweißmaschinen Typ GA

Die Maschinenlösung für die uneingeschränkte Produktion aller Produktvarianten und Materialkombinationen von Drahtgittern und Zäunen mit verschiedenen Drahtdurchmessern und -längen, einschließlich Gitter-Rahmen-Kombinationen.

Gitterschweißmaschinen von IDEAL sind in der Drahtwarenindustrie weit verbreitet.

Führende Hersteller von Drahtwaren setzen auf IDEAL-Maschinen, um die Basisgitter für ihre Produkte flexibel und wirtschaftlich zu fertigen.

Automatische Fertigungslinien von IDEAL führen bei Bedarf weitere Vorgänge wie Stanzen, Prägen, Biegen etc. am Produkt aus, so dass am Ende der Linie ein fertiges Produkt vorliegt.

Perfekt z.B. für die Herstellung von Zäunen und Industriegittern in Einzel- oder Doppelstab für 2D, 3D, 358, Pressroste oder Maschinenschutzgitter sowie für die Produktion von Kabelbahnen oder Gitterböden.

Anschließend folgt nur noch das Finish / die Oberflächenbeschichtung.

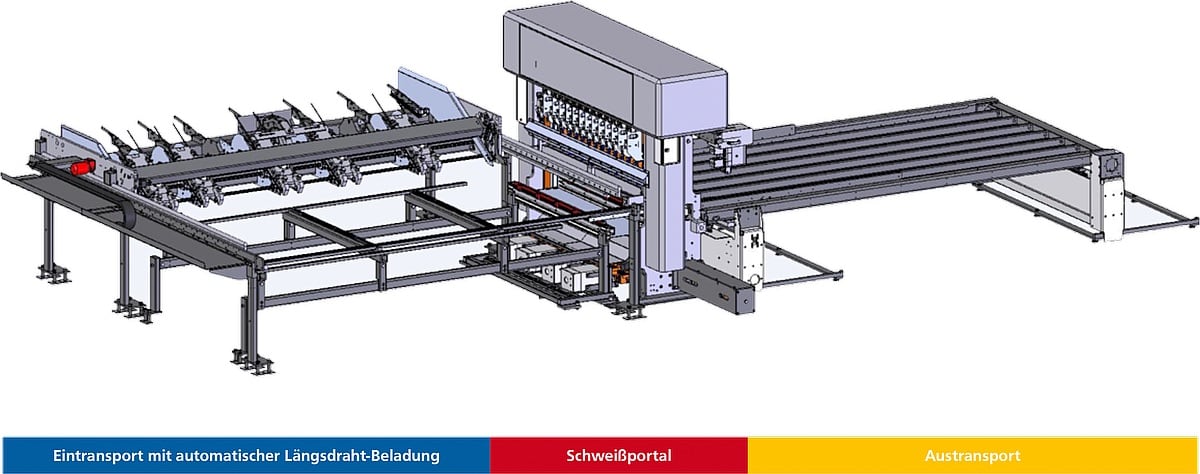

Fertigungslinie für Gitterrinnen / Kabelbahnen

Verarbeiten Sie alle Produktvarianten und Materialkombinationen

Entdecken Sie die Geschwindigkeit der neuen GA 800 Serie

- Bis zu 200 Takte pro Minute (Abhängig vom Drahtabstand und Ø)

- Schnelles, werkzeugfreies Umrüsten für minimierte Stillstands Zeiten

- Neue umschaltbare Schweißzylinder (3,5 kN / 7 kN)

- 1, 2 oder noch mehr Sekundärkreise in Mittelfrequenz-Gleichstromtechnik für verschiedene Materialkombinationen

- „Open window“ für alle Draht- und Rahmenprodukte (Sekundärkreis)

Bis ins kleinste Detail:

Die Gitterschweißmaschine TYP GA.

Ein Blick auf die Details der Gitterschweißmaschinen Typ GA lohnt sich.

Hier sehen Sie die technischen Details, typische Einsatzbereiche, genaue Informationen zur Technologie hinter den GA-Gitterschweißmaschinen.

Sie erfahren, warum IDEAL auf den modularen Maschinenbau setzt, um Ihre Anforderungen und Erwartungen zu erfüllen.

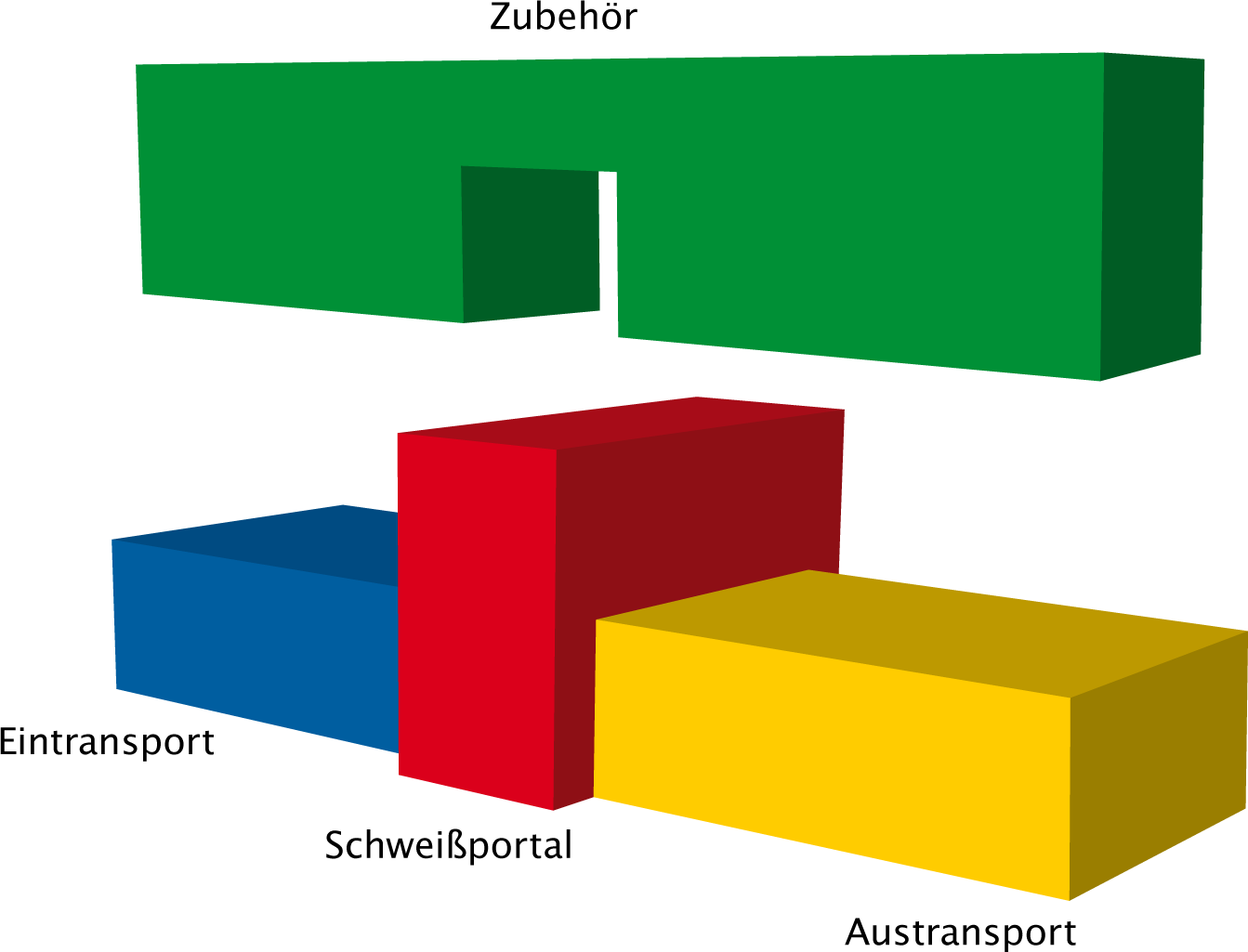

Die Module der Gitterschweißmaschine GA

Das Herz der Gitterschweißmaschine ist das Schweißportal.

Damit ein fertiges Drahtprodukt entstehen kann, müssen die losen Drähte, Flachstäbe und Rahmen dem Schweißportal zugeführt und die geschweißten Produkte aus dem Schweißportal heraustransportiert werden.

Anschließend können weitere Fertigungsschritte wie Stanzen, Prägen, Biegen etc. in einer automatisierten Fertigungslinie angeordnet werden, um am Ende der Linie ein fertiges Produkt zu erhalten.