Optimale Schweißlösungen zur

Fertigung von Gittern für Drahtprodukte/-waren

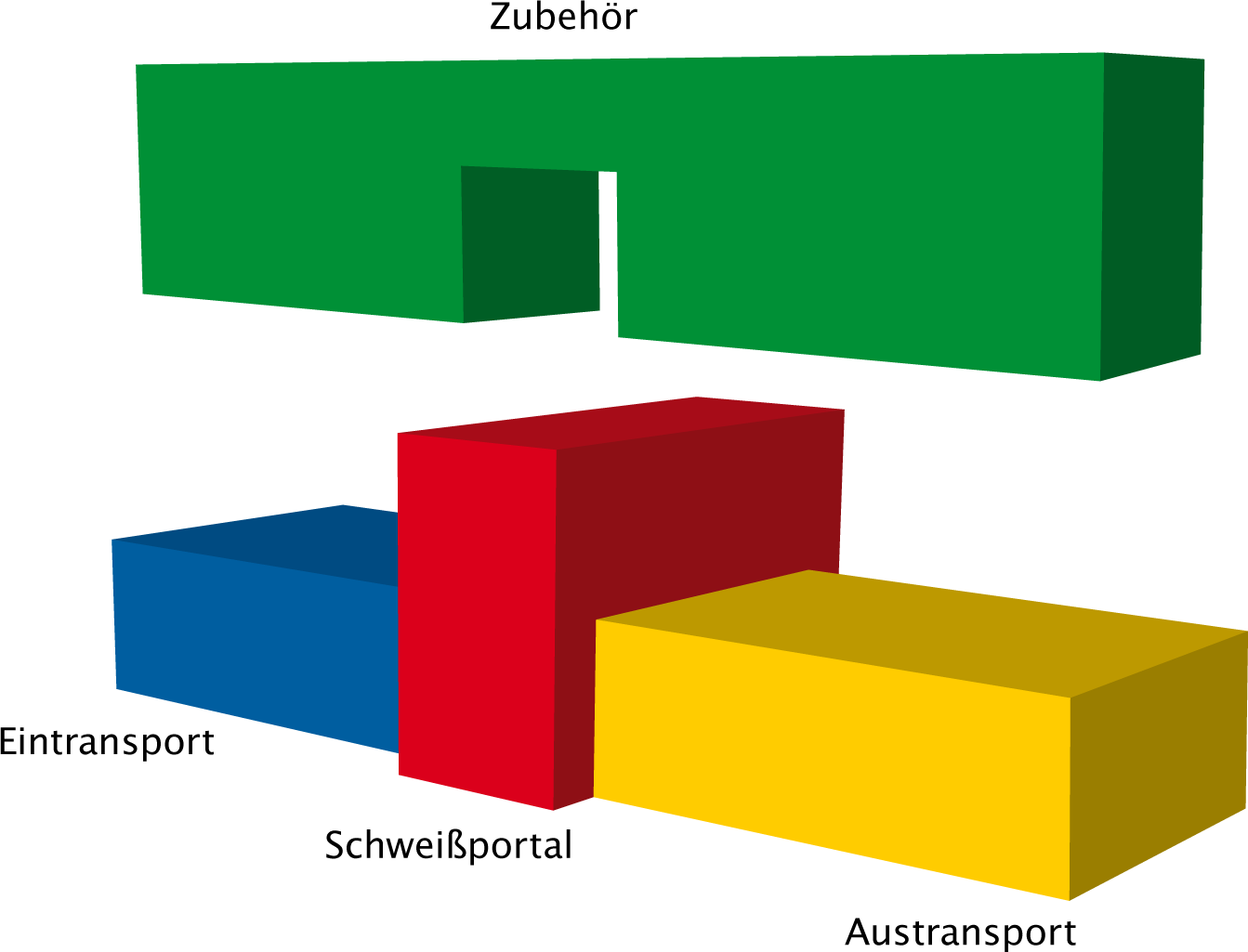

Unsere Gitterschweißmaschinen zeichnen sich besonders durch eine modulare Bauweise aus. So können auf den jeweiligen Anwendungsfall zugeschnittene Lösungen mit großer Anwendungsvielfalt realisiert werden.

Diese modulare Bauweise ermöglicht eine individuelle Umsetzung der kunden- und produktspezifischen Anforderungen.

Das schafft Schnelligkeit und Flexibilität in Ihrer Produktion.

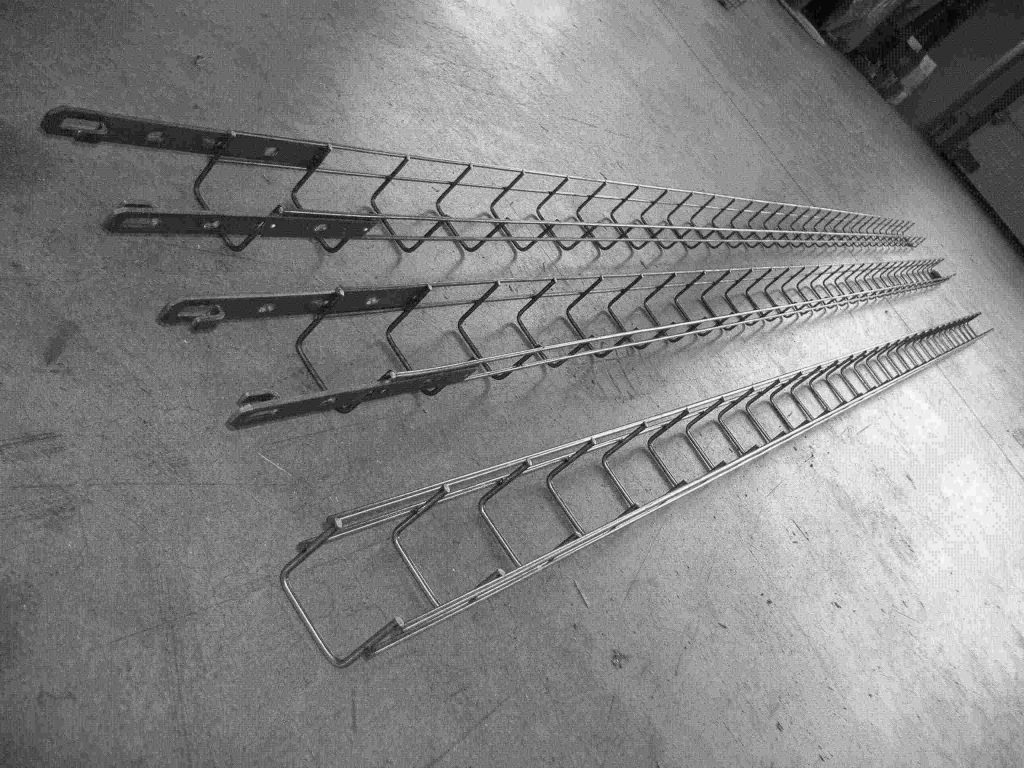

Die Koordinatenschweißmaschine CSR eignet sich am besten für die flexible Produktion und Kombination verschiedenster 3-dimensionaler Draht- und Blechprodukte in kleiner bis mittlerer Stückzahl.

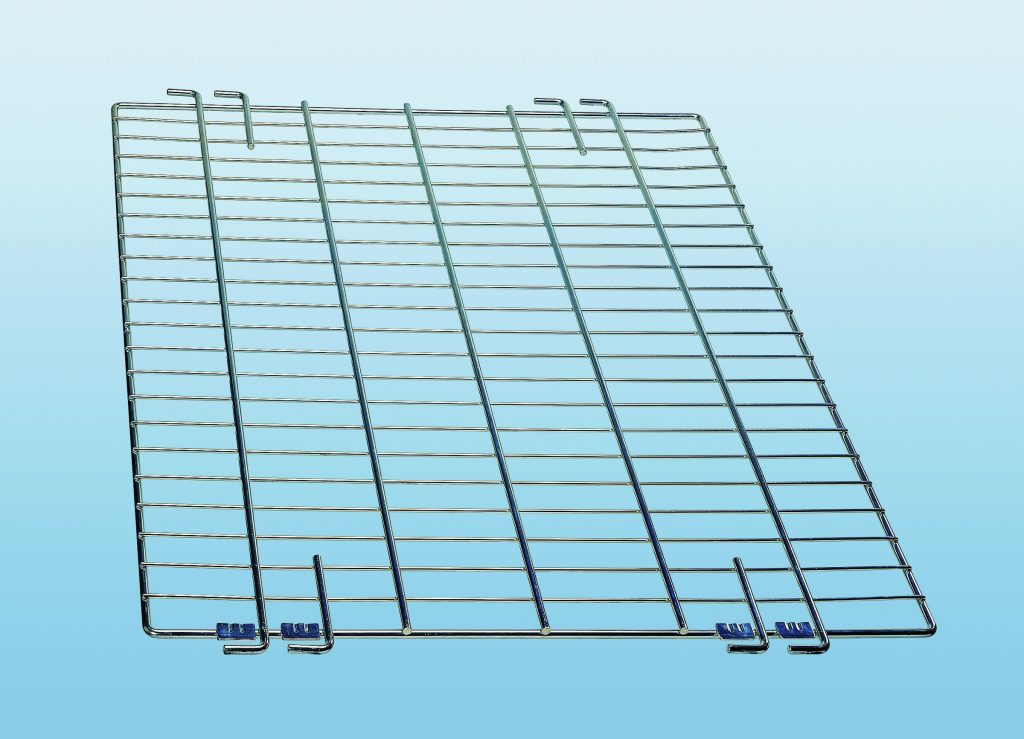

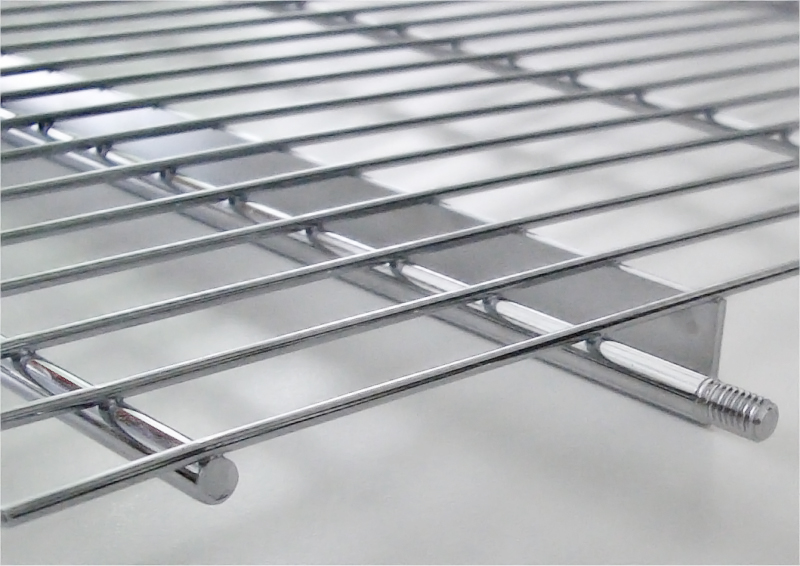

Die Gitterschweißmaschinen vom Typ GA sind speziell für die Herstellung flacher Gitter für Drahtwaren aller Art in kleineren bis hohen Stückzahlen konzipiert.

Das kompakte und robuste Maschinendesign mit intuitiver Bedienerführung ist bei beiden Maschinentypen auf den industriellen Einsatz in der Produktion ausgerichtet.

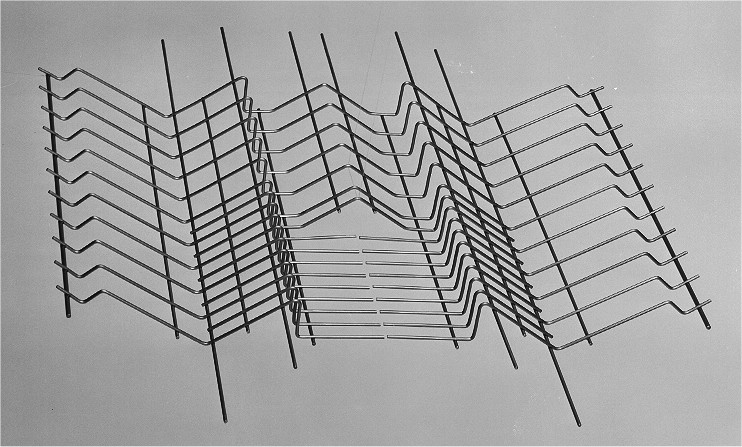

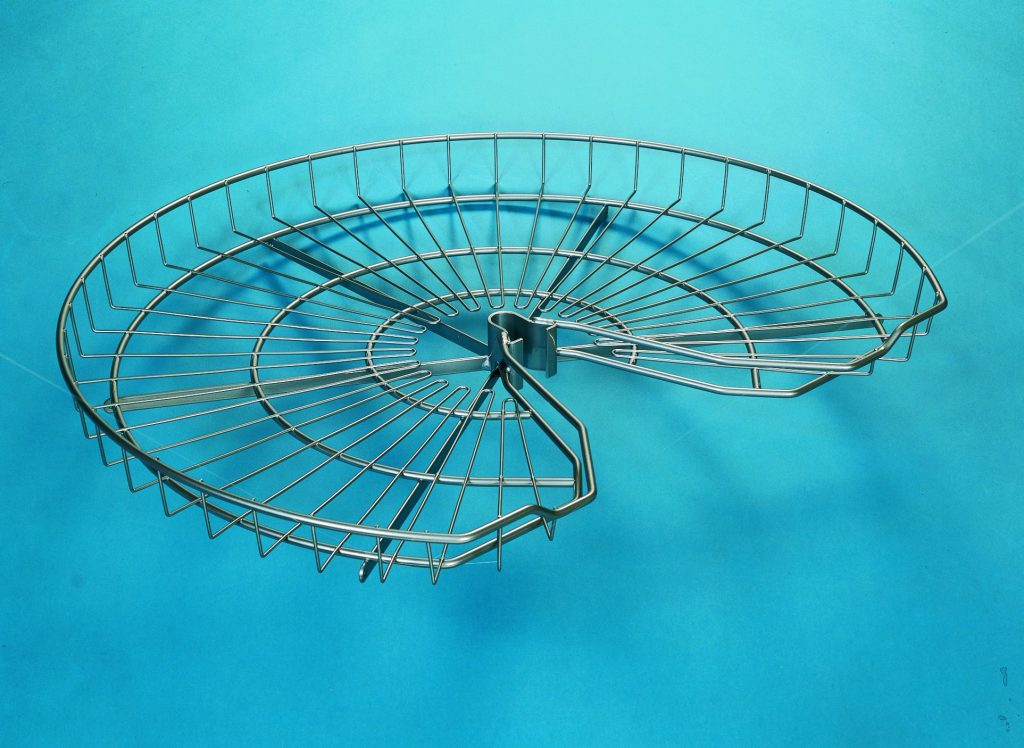

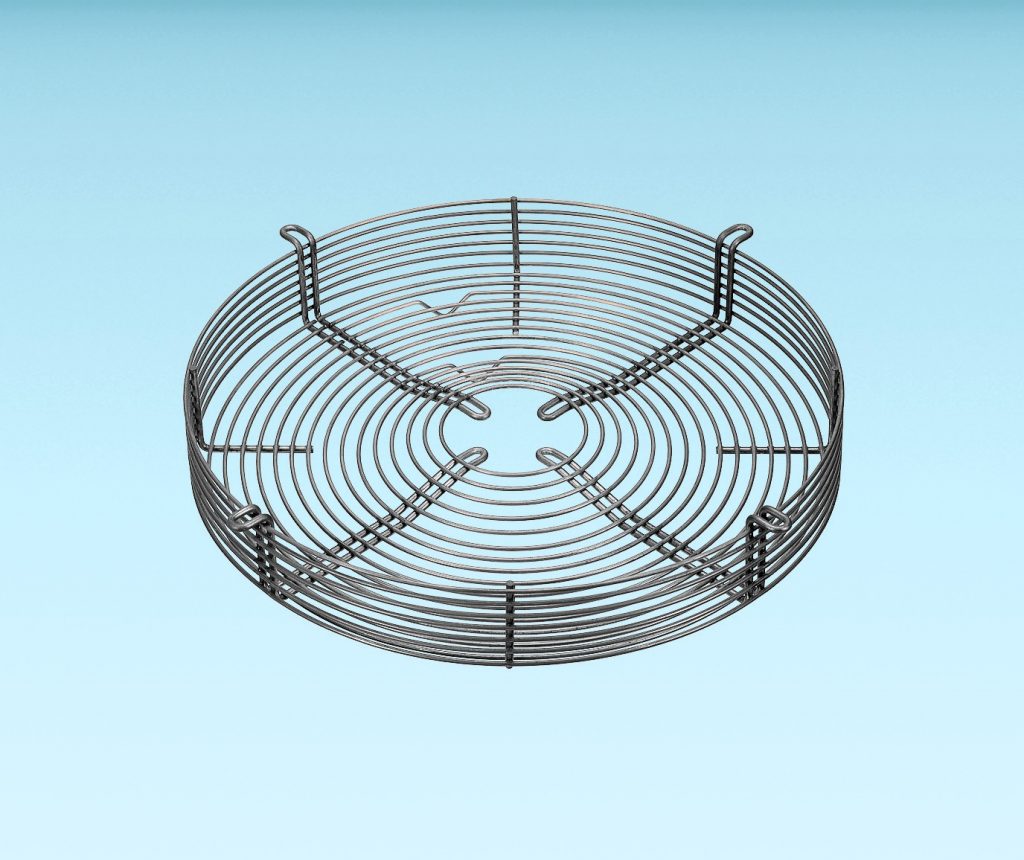

Anwendungsbeispiele

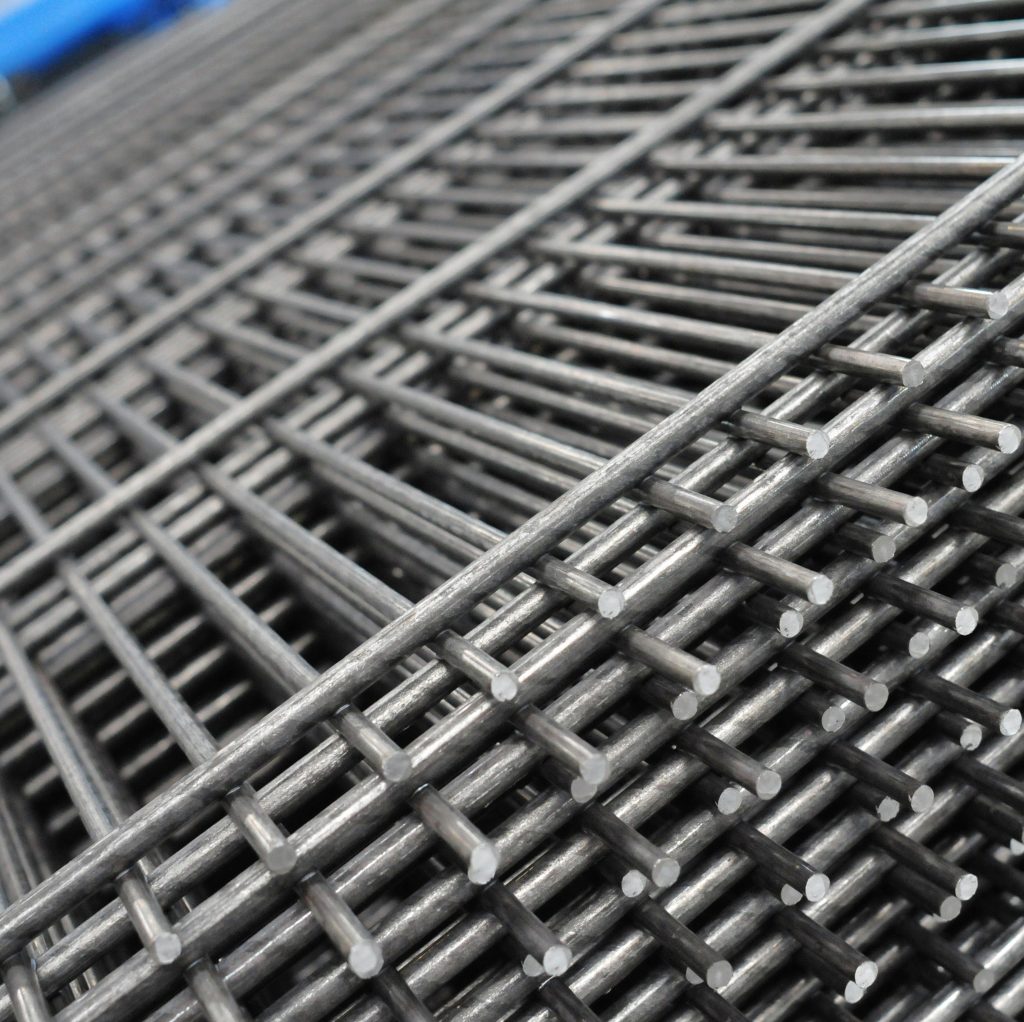

Verschiedenste Materialkombinationen wie Draht, Blech, Flachstäbe u.v.m. können mit den flexiblen Schweißmaschinen GA und CSR Versaweld™ umgesetzt werden.

Lernen Sie unsere Lösungen kennen

Gitterschweißmaschinen Typ GA

Unsere Gitterschweißmaschinen vom Typ GA werden weltweit in der Drahtwarenindustrie eingesetzt. Führende Hersteller von Drahtwaren setzen auf diese zuverlässigen Maschinen, um die Basisgitter für ihre Produkte flexibel und hoch wirtschaftlich zu fertigen.

Die Gitterschweißmaschine GA kann um weitere Verarbeitungsschritte wie Stanzen, Prägen, Biegen etc. zu einer automatisierten Fertigungslinie ergänzt werden. So entsteht in einem Durchlauf aus dem Draht ein verkaufsfertiges Produkt.

Koordinatenschweißmaschine Typ CSR

Die Koordinatenschweißmaschinen vom Typ CSR können dank ihrer enormen Flexibilität in einer Vielzahl von Anwendungen eingesetzt werden. Der modulare Aufbau mit unterschiedlichsten Optionen erlaubt die individuelle Anpassung an produktspezifische Produkt- und Produktionsanforderungen. Mit der CSR fertigen Sie hocheffizient dreidimensionale Produkte mit einer Produkthöhe bis 400mm.

Schweißtechnologie

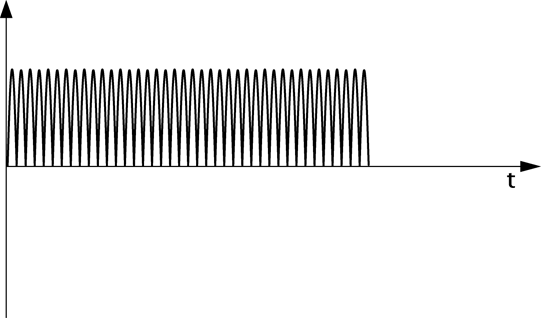

IDEAL setzt je nach Schweißaufgabe und Produktanforderung Schweißstromquellen mit Wechselstrom-, Gleichstrom- oder Mittelfrequenz-Technologie (1.000 Hz) ein. Durch die Konzentration des Stroms auf den jeweiligen Kreuzpunkt werden gerade, verzugfreie und maßgenaue Gitter erzielt. Durch programmierbare Kaskadierung einzelner Schweißbereiche ist darüber hinaus auch der Einsatz in Produktionsstätten mit geringer Stromversorgung möglich.

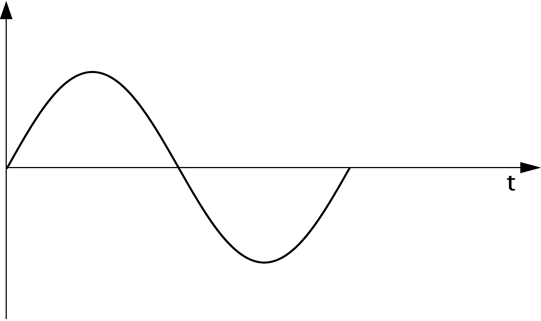

Wechselstrom

Die Netzfrequenz beträgt in der Regel 50 Hz pro Sekunde (in manchen Ländern auch 60 Hz). Dies bedeutet, dass eine Periode 20 Millisekunden entspricht. Aufgrund des hohen Blindstromanteils liegt der Wirkungsgrad bei Wechselstromschweißmaschinen bei ca. 65 %

Wechselstrom AC 50Hz

Gleichstrom

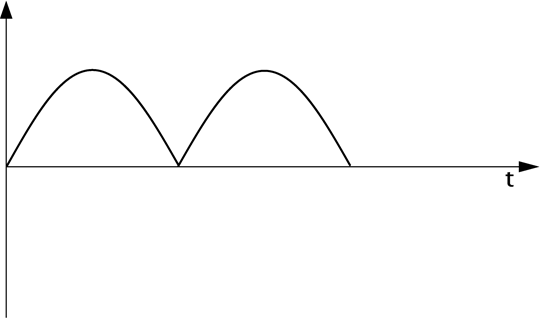

Bei Gleichstromschweißmaschinen wird zwischen einphasigem und dreiphasigem Gleichstrom unterschieden. Bei einphasigem Gleichstrom wird nur eine der drei Phasen belastet, wodurch eine unsymmetrische Netzbelastung entsteht. Bei dreiphasigem Gleichstrom werden alle drei Phasen gleichmäßig belastet, wodurch sich eine symmetrische Netzbelastung ergibt.

Durch die Gleichrichtung des Stroms sowie den speziellen Aufbau des Schweißportals, kann der Strom nur in eine Richtung fließen. Bei Gleichstromschweißmaschinen liegt der Wirkungsgrad bei ca. 75% bis zu 85%. Durch die Direktschweißung werden die Querströme deutlich minimiert (geringere Hitzeeinbringung). Das Resultat sind geringere Schweißströme, kürzere Schweißzeiten sowie höhere Elektrodenstandzeiten.

1-phasiger Gleichstrom DC 50 Hz

3-phasiger Gleichstrom DC 50 Hz

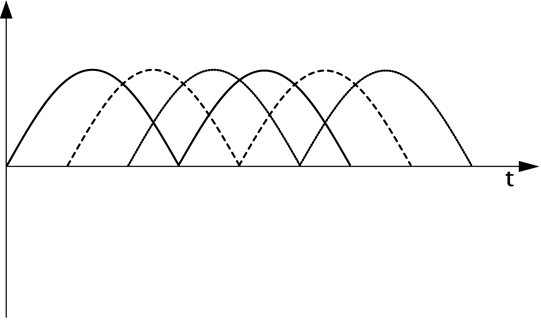

Mittelfrequenz (1000 Hz Technologie)

Bei unserer Mittelfrequenz wird der Schweißtransformator mit 1000 Hz angesteuert (20 x schneller als AC mit 50 Hz). Eine Periode entspricht hierbei 1 Millisekunde. Durch die hohe Frequenz kann die Schweißzeit wesentlich feiner eingestellt werden. Der Wirkungsgrad von Mittelfrequenzschweißmaschinen liegt bei ca. 95–98 %. Durch die Direktschweißung werden die Querströme deutlich minimiert (geringere Hitzeeinbringung). Das Ergebnis ist ein deutlich flacheres Produkt. Durch den 3-phasigen Anschluss der Steuerelektronik wird eine symmetrische Netzbelastung erreicht und führt zur Reduzierung der Anschlussleistung.

DC-Mittelfrequenz gleichgerichtet 1000 Hz